Grupa Badawcza Procesy Surowcowe

Linia do półprzemysłowej symulacji procesu spiekania rud żelaza i odpadów z wykorzystaniem nowatorskiego systemu neutralizacji spalin (LS)

Linia do półprzemysłowej symulacji procesów spiekania (LS), stanowiąca specjalne urządzenie badawcze, jest jedyną tego typu kompleksową instalacją badawczą w Polsce i jedną z nielicznych w Europie.

Pierwotnie zaprojektowane i wykonane w IMŻ stanowisko zostało gruntownie zmodernizowane w roku 2013 przez Przedsiębiorstwo Inżynierskie BIPROHUT Sp. z o.o. w Gliwicach. Efektem wykorzystania tej infrastruktury jest większa ilość realizowanych prac badawczo-rozwojowych zgodnych tematycznie z obszarem: „innowacyjne technologie surowcowe i recykling wtórnych materiałów” uznanym dla Europy za kluczowy w realizacji programu efektywnego i zrównoważonego wykorzystania zasobów. Potencjał badawczy w postaci LS umożliwi rozwój współpracy międzynarodowej i czynny udział w przedsięwzięciach badawczych UE mających na celu rozwój nowoczesnych technologii ze szczególnym uwzględnieniem utylizacji odpadów, przyczyniając się do zrównoważonego rozwoju.

W skład LS wchodzą następujące podstawowe instalacje i urządzenia technologiczne:

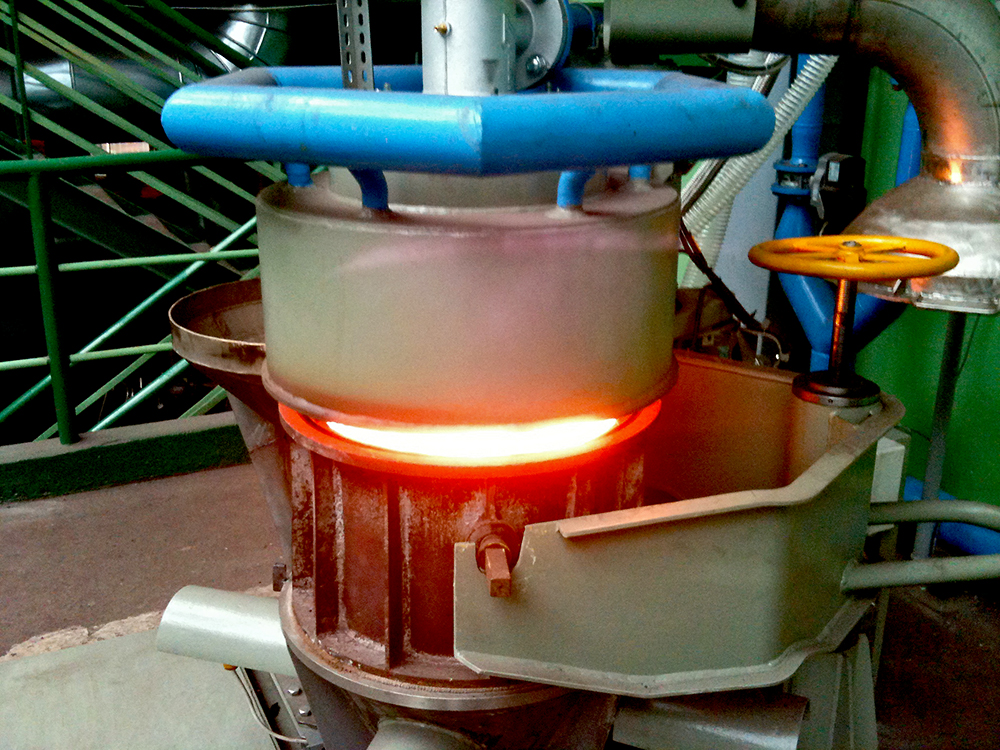

- Stanowisko spiekania współpracujące wymiennie z misami spiekalniczymi o wysokościach roboczych 550mm i 300mm (max do 760 mm), wyposażone w:

- zapłonowy palnik gazowo-powietrzny o mocy 250 kW umieszczony na obrotowej kolumnie z możliwością ruchu w pionie i poziomie,

- instalację umożliwiającą recyrkulację spalin, ze zdalnym sterowaniem pracy palnika i urządzeń mechanicznych z napędami elektrycznymi za pomocą panelu sterującego bezpośrednio przy stanowisku lub z kabiny sterowniczej lub automatycznym za pośrednictwem sterownika programowalnego S7-1200 firmy Siemens i komputera stacjonarnego odpowiedzialnego także za wizualizację procesu spiekania.

- Stanowisko podłączone jest do układu odciągu gazów odlotowych z misy, zapewniającego pracę z podciśnieniem w zakresie do około 18 kPa. Zestaw stacjonarnych analizatorów umożliwia ciągły pomiar zawartości sześciu składników gazów odlotowych (O2, CO, CO2, CH4, SO2 i NOX).

- Instalacja odciągu i oczyszczania spalin (gazów procesowych) złożona z:

- dwóch wentylatorów wyciągowych z silnikami o mocy po 30 kW i sprężu dyspozycyjnym 10kPa każdy,

- rurociągów z przepustnicami i czujnikami ciśnienia i temperatury,

- modułowego, pionowego filtra ceramicznego (typ VXSS-00118/1,9/2,0/1,5/60/PSN) z wkładami (typu Cerafil TopKat1500) z regeneracją sprężonym powietrzem w systemie on-line, układu zasilania i sterowania urządzeń wykonawczych wyposażony w niezbędny zestaw blokad i zabezpieczeń, z panelem operatorskim służącym do sterowania urządzeniami filtra.

- Instalacja do oczyszczania z zanieczyszczeń organicznych (LZO – lotne związki organiczne, CO, NOx), przez neutralizację szkodliwych substancji organicznych i dopalanie węglowodorów w wysokich temperaturach w urządzeniu mikrofalowym ATON MOS 20/9/3 (Microwave Oxidation System), składająca się z:

- trzech trójsegmentowych reaktorów wypełnionych złożem ceramicznym o właściwościach katalitycznych i o dużej zdolności pochłaniania mikrofal, ogrzewania się i transmitowania energii w formie ciepła do oczyszczania gazów odlotowych, uzbrojonych w generatory mikrofalowe oraz palniki gazowe (po jednym dla każdego reaktora) do wstępnego podgrzania złoża ceramicznego,

- dwóch kolektorów: doprowadzającego i odprowadzającego gazy poddawane neutralizacji,

- płaszczowo- rurowego wymiennika ciepła typu spaliny- spaliny,

- szafy zasilająco- sterowniczej.

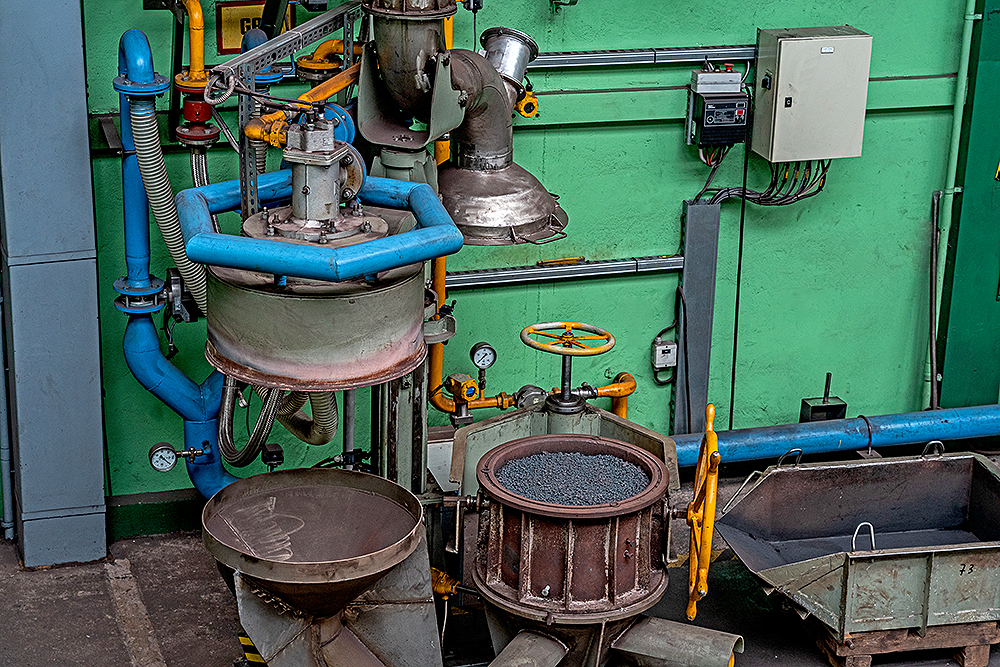

- Urządzenia do przygotowania mieszanki spiekalniczej, w tym:

- urządzenie do uśredniania składu materiałów,

- nowoczesny wysoko intensywny mikser do przygotowywania mieszanek spiekalniczych na drodze mieszania i grudkowania, wyposażony w niezależne napędy misy i mieszadła z płynną regulacją ich obrotów, z możliwością mechanicznego rozładunku misy, posiadający automatyczny system sterowania realizowany w oparciu o sterownik programowalny.

- Urządzenia do badań właściwości fizyko-chemicznych i technologicznych spieków, w tym:

- urządzenie zrzutowe do badań wytrzymałości spieku i symulacji procesów niszczenia spieku np. w wyniku technologicznych przesypów na drodze z taśmy spiekalniczej do wielkiego pieca; urządzenie zmechanizowane i zautomatyzowane pozwalające na zaprogramowanie wymaganej ilości zrzutów materiału,

- bębny Micum i ISO,

- urządzenia do analizy sitowej spieku: wielopokładowy przesiewacz wibracyjny i jednopokładowy przesiewacz wibracyjny, umożliwiające wykonywanie międzyoperacyjnych i końcowych analiz ziarnowych oraz przesiewacz do analizy sitowej surowego i wysuszonego granulatu w celu kontroli procesu granulacji mieszanki spiekalniczej,

- urządzenia do określania redukcyjności (RDI i RI zgodnie z normami ISO 4696-1:2007 i ISO 4696-2:2007 oraz ISO 4695:2007) spieku wielkopiecowego (lub innego przeznaczonego do dalszego przerobu w procesach redukcji),

szereg urządzeń pomocniczych do przygotowania materiału i próbek w tym młynki, suszarki, itp.